Die Eisen- und Stahlindustrie gehört mit einem Endenergieverbrauch von 2.140 PJ zu den größten Energieverbrauchern der Europäischen Union.* Weltweit kommt neben der energie- und emissionsintensiven Hochofenroute bei der Stahlproduktion die Elektrostahlroute zum Einsatz. Im Elektrolichtbogenofen wird Stahlschrott eingeschmolzen, der anschließend zu hochwertigen Stahlprodukten verarbeitet wird. Die Erschmelzung von recyceltem Schrott erfordert weniger Energieeinsatz und verursacht geringere CO2-Emissionen als die Umwandlung von Eisenerz zu Eisen im Hochofen. Außerdem kann der Elektrolichtbogenofen mit Strom aus erneuerbaren Energiequellen betrieben werden. Die Beheizung von einigen Nebenaggregaten erfolgt heute allerdings sowohl bei der Hochofen- als auch bei der Elektrolichtbogenofenroute mit Gasfeuerungen.

Im Projekt OxySteel werden unter Leitung der Montanuniversität Leoben – Lehrstuhl für Energieverbundtechnik in Kooperation mit der Breitenfeld Edelstahl AG und der Messer Austria GmbH Technologien zur Steigerung der Energieeffizienz und Senkung der CO2-Emissionen im Elektrostahlwerk erforscht und getestet. Das Projektteam entwickelt ein neuartiges Prozessdesign, das Sauerstoffverbrennung und CO2-Abscheidung (CCU/Carbon Capture and Utilisation) in den Produktionsprozess einbindet. Zusätzlich wird das Potenzial für Demand Side Management in der Stahlproduktion analysiert.

Energieeffizientes Verfahren

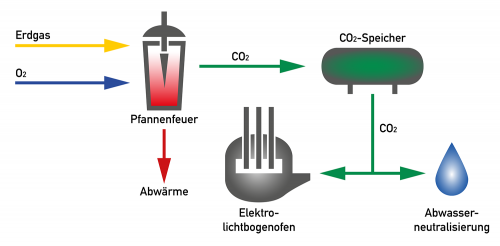

Die Sauerstoffverbrennung kann im Elektrostahlwerk zum Vorheizen von Pfannenfeuern sowie in der Wärmebehandlung eingesetzt werden. Der Ersatz der Verbrennungsluft durch reinen Sauerstoff führt zu einer höheren Flammentemperatur, geringeren Abgasverlusten und reduzierten Stickstoffemissionen. Die Oxipyr-Sauerstoffbrenner der Firma Messer werden im Rahmen des Projekts mit einer speziellen Messsensorik ausgestattet, um eine optimale Steuerung des Verbrennungsprozesses zu erzielen. Sauerstoffbrenner haben eine um bis zu 50 % höhere Energieeffizienz und produzieren ein Abgas mit hoher CO2-Konzentration. Ein Teil des im Prozess entstehenden CO2 wird für eine umweltfreundliche Abwasserneutralisierung im Werk genutzt. Die Verwendung von Kohlendioxid anstatt sonstiger Chemikalien zur Abwasseraufbereitung führt zu geringeren Salzfrachten im Abwasser. Weiters wird erforscht, ob ein Teil des CO2 zum Frischen im Elektrolichtbogenofen verwendet werden kann. Die Einbringung eines O2/CO2-Gemisches zur Eisenraffination soll das Schmelzverhalten verbessern und den Eisenertrag bei gleicher Schrottmenge erhöhen.

Testbetrieb im Stahlwerk

Die im Rahmen des Projekts entwickelten Technologien werden in den Produktionsprozess des Stahlwerks der Breitenfeld Edelstahl AG in der Steiermark integriert. Fünf konventionelle Pfannenfeuer werden durch drei neue Feuerungsanlagen mit Sauerstoffbrennern ersetzt. Dadurch soll sich der Erdgasverbrauch und demnach der CO2-Ausstoß erheblich reduzieren. Auch die werksinterne Nutzung des CO2 wirkt sich positiv auf die Energie- und CO2-Bilanz aus. Die ForscherInnen erwarten sich durch die Umsetzung von OxySteel jährliche Energieeinsparungen im Ausmaß von 12 GWh. Das entspricht etwa 10 % des jährlichen Erdgasbedarfs einer steirischen Kleinstadt.

Flexibilitäten nutzen

Das Prozessdesign ermöglicht es auch, die notwendige Flexibilität zur Integration von Strom aus fluktuierenden, erneuerbaren Energiequellen, wie z. B. Windenergie und Photovoltaik, bereitzustellen. Im Projekt sollen die betrieblichen Flexibilitäten bewertet und Potenziale für Netzdienstleistungen daraus abgeleitet werden. Durch die bestehende Anbindung an das 110 kV-Hochspannungsnetz bzw. die Möglichkeit der Anbindung an das 220 kV-Netz eignet sich der Standort des Stahlwerks, um die werksinterne betriebliche Flexibilität als regionale oder überregionale Flexibilitätsoption zu nutzen.

* Quelle: Energy Balance Sheets, 2014 data 2016.

QxySteel und SANBA (siehe Seite 8) sind Projekte der Vorzeigeregion NEFI – New Energy for Industry, einem Innovationsverbund aus Wissenschaft, Technologieanbietern und Unternehmen zur Entwicklung und Demonstration von Schlüsseltechnologien für die Dekarbonisierung der Industrie.

QxySteel und SANBA (siehe Seite 8) sind Projekte der Vorzeigeregion NEFI – New Energy for Industry, einem Innovationsverbund aus Wissenschaft, Technologieanbietern und Unternehmen zur Entwicklung und Demonstration von Schlüsseltechnologien für die Dekarbonisierung der Industrie.

www.nefi.at